碳化硅加工技术

碳化硅陶瓷精密结构部件制备加工工艺 - 知乎

2023年9月13日 碳化硅陶瓷 制造的高端陶瓷零部件具有材料体系齐全、性能优异、结构复杂、加工精度高等特点,所制造的精密陶瓷结构件几乎涵盖了现有结构陶瓷材料体系,如 2023年7月11日 碳化硅零部件机械加工工艺. 碳化硅是现代化社会发展中出现的一种新型材料,具有稳定性好、质轻等优点,国际上已将其当做空间光学遥感器中的反射镜材料进 碳化硅零部件机械加工工艺 - 知乎2022年1月21日 3、晶锭加工:将制得的碳化硅晶锭使用X射线单晶定向仪进行定向,之后磨平、滚磨,加工成标准直径尺寸的碳化硅晶体。 4、晶体切割: 使用多线切割设备,将 碳化硅晶片加工过程及难点 - 知乎

一文了解碳化硅(SiC)器件制造工艺 - ROHM技术社

2022年12月1日 碳化硅工艺制造过程中使用的典型高能离子注入设备主要由离子源、等离子体、吸出组件、分析磁体、离子束、加速管、工艺腔和扫描盘组成,如图2所示。 图2 碳化硅高能离子注入设备示意图 (来源:《 2021年1月26日 附:碳化硅晶体生长和加工技术研发及产业化团介绍 研究成果简介:碳化硅 (SiC) 晶体是一种性能优异的宽禁带半导体材料,在发光器件、电力电子器件、射频微波器 物理所碳化硅晶体生长和加工技术研发及产业化团队获得“2020 ...2023年1月17日 碳化硅晶片是以高纯硅粉和高纯碳粉作为原材料,采用物理气相传输法(PVT) 生长碳化硅晶体,加工制成碳化硅晶片。 ①原料合成。将高纯硅粉和高纯碳粉 【SiC 碳化硅加工工艺流程】 - 知乎

激光加工碳化硅切割工艺流程有哪些? - 知乎

2023年9月11日 请注意,激光加工碳化硅需要一定的技术 和设备,以确保精确的切割和避免材料损伤。具体的工艺参数和设备设置可能会因材料的具体类型、厚度和形状而有所不 2022年2月28日 中电科二所在碳化硅激光剥离技术方面取得进展 日前,中国电子科技集团公司第二研究所宣布碳化硅激光剥离设备研发项目通过专家评审论证,正式立项、启动。 中电科二所在碳化硅激光剥离技术方面取得进展—新闻—科学网2023年1月17日 碳化硅晶片是以高纯硅粉和高纯碳粉作为原材料,采用物理气相传输法(PVT) 生长碳化硅晶体,加工制成碳化硅晶片。 ①原料合成。将高纯硅粉和高纯碳粉按一定配比混合,在 2,000℃以上的高温下反应合成碳化硅颗粒。【SiC 碳化硅加工工艺流程】 - 知乎

又有企业涉足6吋碳化硅,激光剥离也在路上-电子工程专辑

2021年11月8日 2020年12月,乾晶半导体自行研发了4英寸碳化硅 单晶炉,2021年9月成功长出 6英寸 碳化硅单晶,并且实现了单晶生长到晶片加工 全线 跑通。除了长晶外,乾晶半导体的另一个技术特色是碳化硅晶片 激光剥离技术。公告显示,他们已经实现了 10*10实验样 2021年12月4日 (b)加工工艺: 由于碳化硅硬度非常高且脆性高,使得打磨、切割、抛光都耗时长且良品率低。 硅片切割只用几小时,而6英寸碳化硅片切割要上百小时。碳化硅加工过程的主要步骤为粗加工、切割、研磨、化学机械抛光(Chemical Mechanical Polishing ...碳化硅(SiC)产业研究-由入门到放弃(一) 转载自:信熹 ...2020年10月7日 其次:然后在用粉末冶金方法来制备致密度较高的铝基碳化硅复合材料,然后选择合适的加工工艺,现在绝大部分的陶瓷加工基本上都是采用磨削加工的方法。. 由于铝基碳化硅这种材料的硬度比较高,磨削砂轮的磨具磨料一般采用金刚石材料,而研磨时大多采用 ...铝基碳化硅的加工方法 - 知乎

放大招!碳化硅加工成本砍50%,移除效率提升36倍,抛光 ...

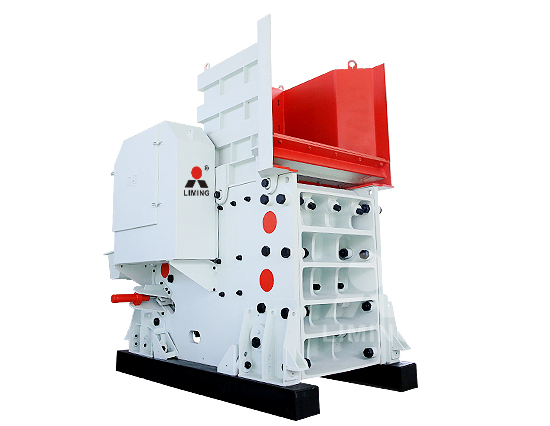

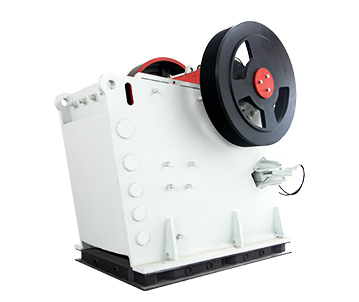

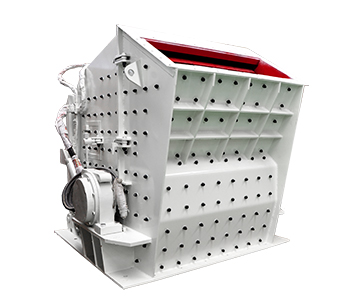

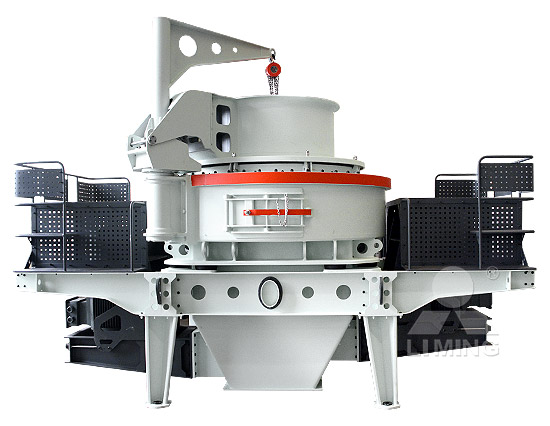

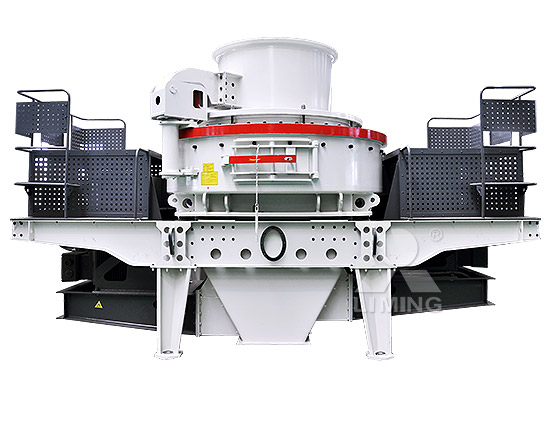

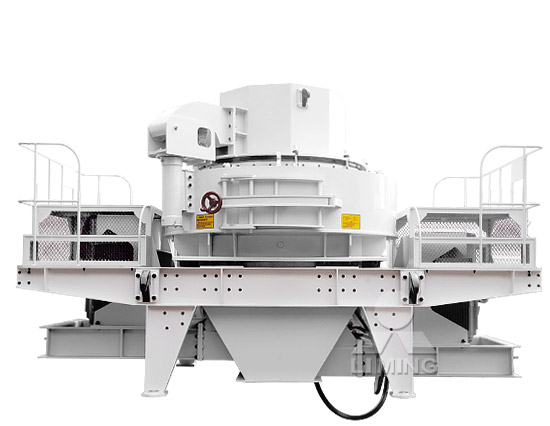

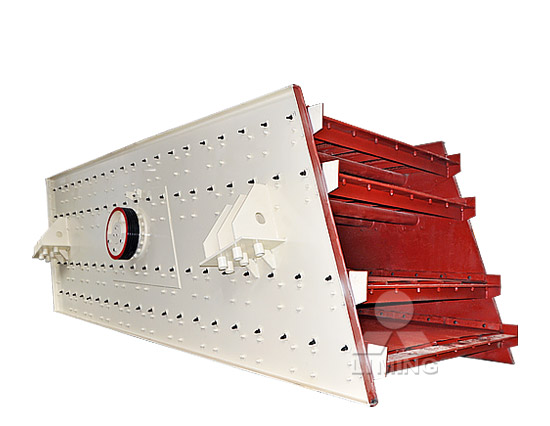

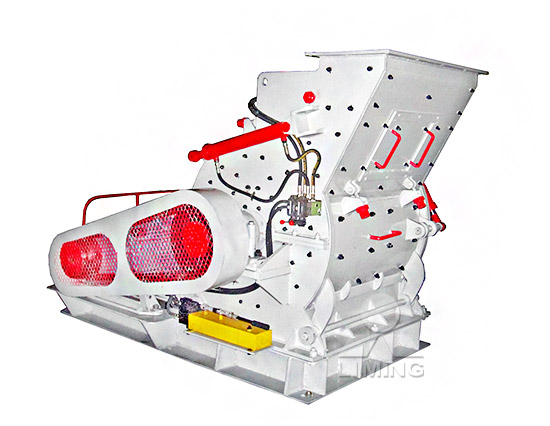

2021年3月25日 此前,我们探讨了降低碳化硅衬底成本的方法(.点这里.),今天来聊聊如何降低碳化硅抛光加工成本。 “三代半风向”注意到,最近台湾工研院有一项新发明——“超音波电浆辅助加工技术”,它可以将4英寸碳化硅晶圆的材料移除效率提升36倍,而且加工后的表面粗度Ra仅为1-2nm,这大幅降低了薄 ...2020年12月7日 铝碳化硅散热片(图片来源:钧杰陶瓷) 2 铣磨加工技术 目前 ,切 削加工是 A1SiC复合材料 的主要加工方法,但在切削加工中存在刀具磨损严重和难以获得 良好加工表面质量 的问题。有研究提出了颗粒增强 A1SiC复合材料的铣磨加工方法。铝碳化硅加工方法 - 知乎化学成份:主要杂质有:游离硅(F.Si),它一部分溶解在碳化硅晶体中,一部分与其它金属杂质(铁、铝、钙)呈金属状态存在。. 四、碳化硅产品加工工艺流程. 1、制砂生产线设备组成. 制砂生产线由颚式破碎机、对辊破碎机、球磨机、清吹机、磁选机、振动 ...碳化硅涂层加工工艺_百度文库

碳化硅器件目前有什么生产难点?? - 知乎

2020年6月16日 包括晶圆、器件、工艺(溅射、光刻、刻蚀等等)有相关的文献推荐一下嘛?逆变器中碳化硅和硅对成本的影响 对于SiC引入电动汽车的优势,意法半导体亚太区功率分立和模拟产品器件部区域营销和应用副总裁Francesco Muggeri认为:“最重要的是SiC MOSFET在牵引逆变器方面的优势,且在电动汽车制造中 ...2020年7月30日 中国碳化硅衬底领域的研究从20世纪90年代末开始,在行业发展初期受到技术水平、设备规模产能的限制,未能进入工业化生产。21世纪,中国企业历经20年的研发与摸索,已经掌握了2-6英寸碳化硅衬底的生产加工技术。中国14个碳化硅衬底项目介绍半导体sic单晶半导体材料 ...2020年12月2日 碳化硅功率器件与传统硅功率器件制作工艺不同,不能直接制作在碳化硅单晶材料上,必须在导通型单晶衬底上额外生长高质量的外延材料,并在外延层上制造各类器件。 碳化硅一般采用PVT方法,温度高达2000多度,且加工技术碳化硅产业链条核心:外延技术 - 知乎

碳化硅(SiC)MOSFET 技术发展史回顾 - 知乎

2019年11月4日 碳化硅(SiC)MOSFET 技术发展史回顾. 碳化硅(SiC)是一种广泛使用的老牌工业材料,1893年已经开始大规模生产了,至今一直在使用。. 不过自然界中很难找到碳化硅,在陨石中的矿物莫桑石会含有碳化硅。. 由于碳化硅的硬度很高,碳化硅的主要用途是 2023年3月13日 而碳化硅衬底的抛光工艺可分为粗抛和精抛,粗抛为机械抛光,主要用于去除研磨后衬底表面的损伤、进行平坦化处 理,目前较为主流的是使用化学机械抛光。外延工艺效率低:碳化硅的气相同质外延一般 碳化硅 ~ 制备难点 - 知乎2022年10月10日 碳化硅单晶具有极高的硬度和脆性,传统加工方式已经不能有效地获得具有超高光滑表面的碳化硅晶片。针对碳化硅单晶衬底加工技术,本文综述了碳化硅单晶切片、薄化与抛光工艺段的研究现状,分析对比了切片、薄化、抛光加工工艺机理,指出了加工过程中的关键影响因素和未来发展趋势。碳化硅单晶衬底加工技术现状及发展趋势综述——浙大科创 ...

解读!碳化硅晶圆划片技术_加工

2020年10月14日 解读!. 碳化硅晶圆划片技术. 2020-10-14 17:30. 碳化硅是宽禁带半导体器件制造的核心材料,SiC 器件具有高频、大功率、耐高温、耐辐射、抗干扰、体积小、重量轻等诸多优势,是目前硅和砷化镓等半导体材料所无法比拟的,应用前景十分广阔,是核心器件 碳化硅加工工艺流程 一、碳化硅的发展史: 1893年 艾奇逊 发表了第一个制碳化硅的专利,该专利提出了制取碳化硅的工业方法,其主要特点是,在以碳制材料为炉芯的电阻炉中通过加热二氧化硅和碳的混合物,使之相互反应,从而生成碳化硅,到1925年卡普伦登公司,又宣布研制成功绿碳化硅。1.碳化硅加工工艺流程 - 百度文库2021年6月8日 碳化硅(SiC)材料是功率半导体行业主要进步发展方向,用于制作功率器件,可显着提高电能利用率。可预见的未来内,新能源汽车是碳化硅功率器件的主要应用场景。 特斯拉 作为技术先驱,已率先在Model 3中集成全碳化硅模块,其他一线车企亦皆计划扩大碳 第三代半导体材料之碳化硅(SiC) 碳化硅(SiC)材料是功率 ...

碳化硅产品的应用方向和生产过程 - 知乎

2022年3月7日 来源:《拆解PVT生长碳化硅的技术点》 工艺的不同导致碳化硅长晶环节相比硅基而言主要有两大劣势。生产难度大,良率较低。碳化硅气相生长的温度在2300℃以上,压力350MPa,全程暗箱进行,易混入杂质,良率低于硅基,直径越大,良率越低。2020年9月9日 1.碳化硅加工工艺流程图.doc. 碳化硅加工工艺流程一、碳化硅的发展史:1893发表了第一个制碳化硅的专利,该专利提出了制取碳化硅的工业方法,其主要特点是,在以碳制材料为炉芯的电阻炉过加热二氧化硅和碳的混合物,使之相互反应,从而生成碳化硅,到1925 ...1.碳化硅加工工艺流程图 - 豆丁网2021年11月7日 第三代半导体材料以碳化硅、氮化镓为代表,与前两代半导体材料相比最大的优势是较宽的禁带宽度,保证了其可击穿更高的电场强度,适合制备耐高压、高频的功率器件,是电动汽车、5G 基站、卫星等新兴领域的理想材料。. 三代半导体材料的指标参数对 揭秘碳化硅,第三代半导体材料核心,应用七大领域,百亿 ...

碳化硅SIC材料研究现状与行业应用 - 知乎

2019年9月2日 碳化硅单晶衬底材料线切割工艺存在材料损耗大、效率低等缺点,必须进一步开发大尺寸碳化硅晶体的切割工艺,提高加工效率。 衬底表面加工质量的好坏直接决定了外延材料的表面缺陷密度,而大尺寸碳化硅衬底的研磨和抛光工艺仍不能满足要求,需要进一步开发研磨、抛光工艺参数,降低晶圆 ...